V našich končinách bohužel v posledních dekádách není vývoj a výroba

elektroniky zrovna tahounem průmyslu - a opravy se vyplácejí jenom

u dražších a exotických kousků, za které se třeba těžko hledá náhrada.

Což se v "průmyslu" stává docela často.

S trochou šikovnosti a štěstí lze prodloužit život takřka k nekonečnu

také levné spotřební elektronice a síťovým prvkům, u kterých se šetřilo

na kondenzátorech - pokud oprava dává smysl s ohledem na "morální věk" zařízení.

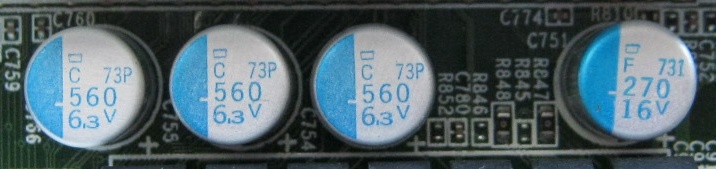

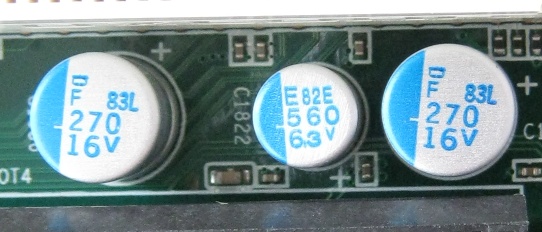

Při opravách elektroniky se pravidelně setkáváme s potřebou, nahradit původní

kondenzátory adekvátním a dostupným aktuálním modelem. V posledních pár letech se zásadně

zlepšila dostupnost kvalitních kondenzátorů - nejsme již odkázáni na tuzemské

dovozce čínských šuntů, máme možnost vybrat si z kvalitního zboží.

Níže v textu si probereme volbu kondenzátorů na různé pozice, zmíníme "kde koupit" náhrady a na co lze narazit v originálním osazení.

V přehledu výrobců najdete větší množství fotek, kde jsem se soustředil na loga výrobců a obecně vzhled značení kondíků "polymerního vzhledu" - pro zvědavce, kteří by rádi zjistili, jakým materiálem je konkrétní deska osazena. Cílem je samozřejmě "oddělit zrno od plev". Fotky dokumentují, že to není vůbec jednoduché.

Každý kondenzátor má nějakou kapacitu a jmenovité napětí.

Ve spínaných zdrojích jsou ale důležité i další parametry:

Klíčovým parametrem je ESR. Důležitým mantinelem pro životnost kondíků

je totiž ztrátové teplo, vytvářené klasicky podle P = R * I2.

Speciálně upozorňuji na "čtverec" ve vzorci pro ztrátové teplo podle proudu,

tzn. poloviční proud znamená čtvrtinovou ztrátu.

Povolená zátěž střídavým proudem (udává se RMS = efektivní hodnota)

odpovídá údajně ztrátovému výkonu, při kterém se kondenzátor vnitřně

ohřeje o 10oC nad teplotu okolí - tzn. záleží taky na

mechanických rozměrech kalíšku a detailech vnitřní konstrukce kondenzátoru

(jde o vedení a rozptyl ztrátového tepla).

Při dlouhodobé zátěži okolo této hranice trpí elyt tepelně

(přehřívá se, vysychá, má sklon vytéct). Při citelném přetížení

samozřejmě dojde k destrukci velmi rychle. Proto při nevhodné náhradě

(nahradíte low-im elyt nějakým NF modelem pro všeobecné použití)

s trochou štěstí přístroj na první pokus naběhne (pokud je zvlnění

pro napájený křemík snesitelné), ale z opravy se neradujete dlouho.

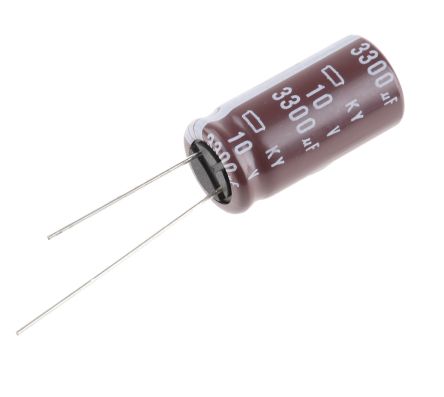

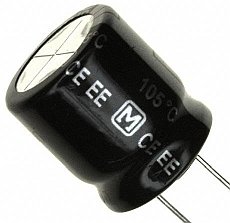

Klasický vodnatý hliníkový elektrolytický kondenzátor se svitkovou vnitřní konstrukcí

se vyskytuje zhruba ve dvou/třech podkategoriích:

Klasický vodnatý elyt, ať už NF nebo fajnový spínací, má většinou na temeni kalíšku (u radiálního provedení) naznačené rýhy pro případ nafouknutí. Kalíšek při přetížení kondíku předvídatelně praskne podél zmíněných rýh. Alternativně mu vystřelí spodem těsnění. A to že není kondenzátor viditelně nafouklý nahoře ani dole ještě zdaleka neznamená, že je v pořádku.

Vodnaté elyty mívají hliníkový kalíšek opláštěný plastovou "bužírkou" (rukávem). Ale jsou k vidění i "nahé" vodnaté hliníkové elyty. "Nahé" provedení bohužel ještě neznamená, že se jedná o nízkoimpedanční model - zejména u neznámých výrobců je třeba mít se na pozoru, vzhled může klamat.

Životnost elytu závisí na teplotě. Přibližně se udává, že každých 10 stupňů dolů znamená dvojnásobek životnosti. Za základ považujte jmenovitou životnost při jmenovité teplotě, udávanou v datalistu.

Pokud se týče napěťového dimenzování, všimněte si,

že klasické elyty (především "spínací" / low-imp)

byly tradičně v zapojeních dimenzovány na cca dvojnásobné

jmenovité napětí. Toto má dva důvody:

Vodnaté elyty obecně nemají moc dobré vlastnosti v záporných teplotách. Obecně už kolem -20oC nestojí kapacita a ESR za mnoho. Čest výjimkám - existují jednotlivé modely, které mají udávaný rozsah až k -55oC.

Tradiční "výsledek poruchy" u elytů je ztráta kapacity a řádový nárůst ESR. Kondenzátor postupně "zmizí z obvodu". Občas ale může porucha skončit zkratem. Toto se údajně dělo častěji u kondíků postižených "capacitor plague" (jejich ESR se těsně před havárií údajně často ještě zlepšovalo).

Příklady kvalitních modelových řad low-impedance elytů, radiální provedení s dlouhýma nohama:

Nippon Chemicon KY

Nippon Chemicon KZN

Panasonic FR

Pro vyšší napětí (primární strana síťových napájecích zdrojů), radiální provedení s dlouhýma nohama

Nichicon PW - žádná velká sláva ten ESR

Nichicon CS - ten je nej

Nichicon CY - taky slušný ESR a menší rozměry než CS

Panasonic ED

Panasonic EE

Pro vyšší napětí (primární strana síťových napájecích zdrojů), radiální provedení snap-in:

Nichicon_GR (delší životnost)

Nichicon_GW (vyšší povolený proud)

Nichicon_GX (pro sekundární stranu invertorů)

Relevantní produktové kategorie v TME: elyty s nízkým ESR, Snap-in elyty (včetně modelů na vyšší napětí).

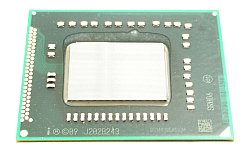

"Polymerní elyty" zaplavily trh PC motherboardů během pár měsíců

prakticky zároveň s nástupem procesorů Core2. Výrobci motherboardů

se zřejmě kolektivně rozhodli, udělat tlustou čáru jak za žravým Pentiem 4,

tak za vodnatými taiwanskými elyty s jepičí životností ve VRM.

Kdo si tuto revoluci pamatuje, může snadno žít v domnění, že solid-polymer

elyt je vynález té doby - tzn. cca roku 2005. To je ale omyl: firma Sanyo

měla svůj OSCON ve fialovém kabátku na trhu už někdy od poloviny 90.let.

Kondenzátory s "pevným polymerním elektrolytem" mají dvě zásadní výhody:

nevysychají, takže mají citelně delší životnost než vodnaté elyty

(zejména ty nepovedené z doby capacitor plague) a mají výrazně nižší ESR,

takže mají násobně vyšší povolený proud oproti podobným modelům vodnatým

(ať už se bavíme o kapacitě nebo o mechanických rozměrech).

Kapacitu a nízké ESR si také obvykle podrží hluboko do záporných teplot

(obvykle k -55oC).

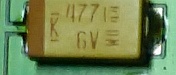

Klasický solid-polymer kondík o rozměrech 8 x 8 mm,

o parametrech 470 μF / 6.3 V, může mít ESR mezi 6-10 mΩ

a povolený proud 4-6 A.

A rozměrově větší kalíšky (třeba 12x10 mm) o větší kapacitě

mají obvykle ESR o něco vyšší, takže designéři měničů

v zásadě nejsou příliš motivováni větší kapacity používat.

Pokud zpětnovazební regulace měniče stíhá vyrovnat kolísání

odběru, není důvod kapacity na sekundáru zvětšovat.

Solid polymer kondíky mají trochu horší poměr kapacity k objemu, ale vzhledem k tomu, že ve spínaných měničích je omezením daleko spíš ESR než kapacita, není třeba si s kapacitou lámat hlavu.

Jistou nevýhodou solid-polymerů je omezené jmenovité napětí.

Prakticky dostupné maximum je tradičně cca 25 - 35 V.

Níže zmíněné hybridní modely snad až 63 - 100 V.

V poslední době se začínají vyskytovat solid-poly modelové řady o napětí až 250V :-O

A na vyšších napětích je také omezena nabídka různých kapacit,

končí na nízkých stovkách μF, chybí větší / kapacitnější modely kondíků.

Pro vyšší napětí a větší kapacity je proto třeba zůstat

u kvalitních modelů "vodnatých" elytů.

Dalšími objektivními nevýhodami solid-polymeru je nenulový svodový proud (samovybíjení) a teoreticky degradace vyšší vzdušnou vlhkostí. Což ale v napájecích obvodech za normálních okolností nejsou bolestivá omezení. Svodový proud je u největších kapacit řádově 1 mA a relativní vlhkost v ohřáté běžící elektronice v kancelářském prostředí také není zásadním problémem. Reálné zkušenosti říkají, že solid polymery při rozumném dimenzování přežijí klasický elyt.

Pokud se týče náležitého napěťového dimenzování, lze nalézt zmínky,

že solid polymer lze bezpečně provozovat na 80% jmenovitého napětí.

Odtud asi také klasické odstupňování jmenovitých hodnot napětí,

vůči typickým hladinám v dnešním hardwaru:

| Skut.napětí větve | Jmen.napětí kondíku |

| 12 V | 16 V |

| 5 V | 6.3 V |

| 3.3 V | 4 V |

| 1.8 V | 2.5 V |

Někteří komentátoři se nezdráhají tvrdit, že solid polymer

"stojí za starou bačkoru" na 50 Hz, že má v NF oblasti mizernou impedanci.

Usuzují tak patrně podle grafů či koeficientů "derating by frequency"

v katalogových listech.

Ona je to nakonec pravda, ale ne v tom smyslu, že by snad na 50 Hz

rostly ztráty (ESR) nebo tak něco.

Jde spíš o to, že konkrétní modely solid-poly kondíků si pro svou

řádnou funkci ve stovkách kHz vystačí s mnohem menší kapacitou (jak již

výše zmíněno) a z toho pochopitelně plyne jejich vyšší zdánlivý

odpor na 50 Hz, a potažmo také může vstoupit do hry napěťové omezení.

Při nižší kapacitě totiž střídavý proud o určité hodnotě

vyvolá vyšší napěťový rozkmit, což může představovat problém

s ohledem na jmenovité napětí kondenzátoru.

Příklad: kondík 470 μF / 6.3 V s ESR 7 mΩ v rezonanci (stovky kHz)

bude mít na 50 Hz zdánlivý odpor přes 6 Ω. Protože Z = 1 / (2*PI*f*C) .

Pokud byste do něj pustili 6 A střídavých, které má povolené na 100 kHz,

platí že U = R * I, dostanete skoro 40 V efektivních střídavý rozkmit

(60 V špička). To by pro polarizovaný kondík o jmenovitém napětí 6.3 V

bylo zajisté smrtící :-) Jinak řečeno, pro důstojnou filtraci zvlnění

na 50 Hz je především potřeba mnohem větší kapacita.

Dalo by se ještě spekulovat, že při pulzním zatížení na 100 kHz se více

uplatní "filtrační" efekt tepelné setrvačnosti materiálu, takže špičkové

hodnoty proudových pulzů (díky svému krátkému trvání) tolik nehrozí bodovým

přehřátím elektrod kondenzátoru. Což na 50 Hz při 1000x delším trvání

pulzu už by mohlo znamenat rozdíl - ovšem to je teorie, prakticky se

mnohem dřív uplatní omezení napěťovým rozkmitem díky nízké kapacitě

(viz výše). Srovnávejme srovnatelné.

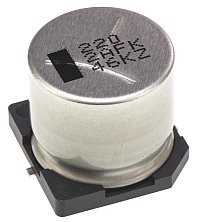

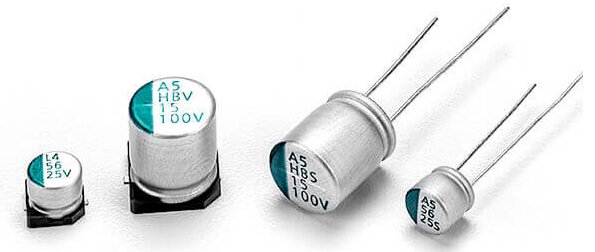

Solid-polymer kondíky mají prakticky všechny holý hliníkový kalíšek

bez plastového rukávu a bez naznačených drážek na temeni.

Výjimkou je starý Sanyo OSCON ve fialovém plastovém rukávu.

Samotný holý kalíšek bez drážek bohužel ještě neznamená,

že je uvnitř solid polymer (a pokud ano, tak jaké kvality).

Čínská inovace bohužel nezná mezí.

Solid-polymer kondíky sice neobsahují vodu, která by měla sklon se vyvařit,

ale nejsou nesmrtelné - doporučený rozsah teplot je běžně do +105oC

stejně jako u vodnatých elytů, specifikovaná životnost podobná.

Stejně tak dovolený střídavý proud, přestože asi 4x vyšší než u podobně

velkého elytu, je konečný a není vhodné ho překračovat.

V nedostatečně dimenzovaných a přehřátých VRM solid-polymer elyty bežně odcházejí.

Závislost životnosti na teplotě je u solid polymerů údajně trochu jiná, než u vodnatých elytů. U solid polymeru údajně každých 20 stupňů dolů znamená desetinásobek životnosti. (Pro srovnání: u vodnatého elytu čtyřnásobek.) Takže se dá říct, že polymery provozované za studena se odvděčí nesmrtelností. Což zjevně platí s vysokou pravděpodobností v případech, kde polymerem nahrazujeme v původním zapojení vodnatý elyt (o čtvrtinovém povoleném proudu).

Příklady kvalitních modelových řad polymerních elytů:

Nippon Chemicon PS, radiální THT

Nippon Chemicon PSC, radiální THT

(Nippon Chemicon catalog)

Sanyo (Panasonic) OS-CON SEPC, radiální THT

(Sanyo (Panasonic) OS-CON catalog)

Fujitsu (Nichicon) FPCAP RE5, radiální THT

Fujitsu (Nichicon) FPCAP RR5, radiální THT

Nichicon PLE, radiální THT

Nichicon PLV, radiální THT, atypicky vysoké napětí

Kemet A759, radiální THT, atypicky vysoké napětí

Kemet A700, ploché SMD provedení

Příklady modelových řad polymerních elytů od béčkových výrobců:

X-CON ULR, radiální THT

X-CON ULG, radiální THT

Samwha FA, kalíšek na SMT soklu

Samwha FB, radiální THT

Elite CS-CAP UPE, radiální THT

Lelon ORC, radiální THT

Relevantní produktová kategorie v TME - jako levná a přiměřeně kvalitní náhrada starých vodnatých elytů se jeví čínské polymery X-CON ULR, případně ještě levnější Elite (pro méně náročné použití v konzumní SoHo elektronice).

Relevantní produktová kategorie u Mousera

Aplikační poznámka Nippon Chemicon k použití solid-polymer kondenzátorů

Slavné japonské polymerní kondíky (odkaz na zdroj - YT video) Zleva doprava: Nippon Chemi-con NPCAP, Sanyo OSCON, Fujitsu FP-CAP (starší logo), Nichicon |

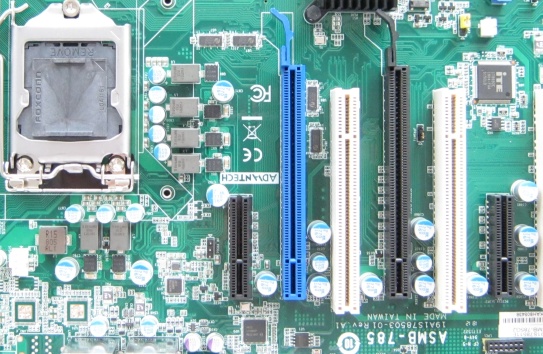

ASMB-785 - vzorně osazný japonskými polymerními kondíky. "Záplava modré" = Nippon Chemicon, tu a tam prokvétá fialová = Sanyo OS-CON. Kliknutím zobrazíte větší náhled. (foto: FCCPS) |

Tato kategorie možná není úplně ostře vymezená.

V principu "hybridní polymerový hliníkový elyt" znamená,

že "elektrolyt" je kombinovaný z polymerní low-ESR složky

a vodnatého elektrolytu, který kondenzátoru propůjčuje

vyšší kapacitu (přilne větší plochou k elektrodám)

a vyšší napěťovou pevnost, oproti čistým polymerům.

S tou vyšší napěťovou pevností to ale už taky není tak docela pravda, dělají se "čisté" (údajně) solid polymer kondíky na jmenovitá napětí až 200 V (viz výše). Těžko říct, zda se náhodou nejedná o "hybridní" provedení.

Sečteno a podtrženo, hlavní myšlenkou "hybridního polymeru"

by patrně mělo být: ESR typické pro polymery, na napětí vyšším

než dokáží běžné polymery.

Až na to, že podobné parametry mají nakonec některé "čisté" (údajně)

řady polymerů a také některé moderní vodnaté elyty (např. Panasonic FR).

Příklady modelových řad hybridních polymerů:

Panasonic_ZF

Nichicon GYA

Lelon HBR

Panasonic - produktová sekce o "hybridních polymerech"

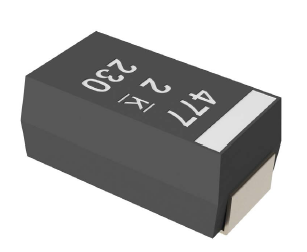

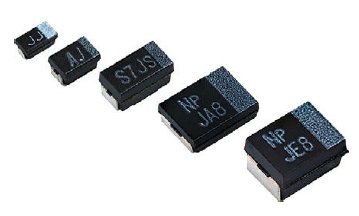

Hlavním konstrukčním prvkem tantalového elektrolytického kondenzátoru

je porézní blok slisovaných jemných tantalových granulí (kuliček),

sloužící jako anoda.

Druhou elektrodu (katodu) tvoří jeden z následujících materiálů:

"Vodnatá" varianta tantalového kondenzátoru je méně běžná, přestože má nízký ESR, velmi malý svodový proud a jistou schopnost "samoobnovy" dielektrika. Vodnatý tantal lze také vyrobit na vyšší napětí.

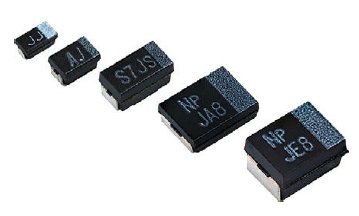

Klasický je naopak "suchý tantal" s oxidem manganičitým.

Před lety měl suchý tantal své výhody proti tehdejší konkurenci

= klasickým hliníkovým elytům. Především nabízel výrazně větší

kapacitu na jednotku objemu. Například ESR ale není žádná sláva.

Dnešní suchý tantal při kapacitě ve stovkách μF má ESR

řádově ve stovkách mΩ.

Klasický suchý tantal je také poměrně zrádný co do spolehlivosti. Je velice choulostivý na přepětí, vadí mu i kratičké překmity nad jmenovitou hodnotu. A také nemá rád proudové přetížení a přepólování. Následkem špatného zacházení je zkrat. A pokud je zkratový proud dostatečný, lokálním přehřátím v místě zkratu uvnitř kondíku začne oxid manganičitý uvolňovat kyslík a kondenzátor se vznítí (až exploduje).

Výrobci již dříve uvedli na trh konstrukce se zabudovanou nadproudovou ochranou (vývod anody sloužící zároveň jako tavná pojistka), nicméně lepším řešením je moderní konstrukce s polymerní katodou, která na rozdíl od MnO2 nemá sklon k samovznícení. Často se proto říká, že tantaly nepatří do výkonové elektroniky, kde tečou velké proudy. Obecně tantaly nepatří na pozice, kde není zcela striktně omezeno pracovní napětí.

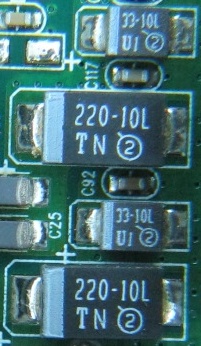

Moderní polymer-tantalové kondenzátory mají nadále slušný poměr kapacita/objem,

jsou bezpečnější, a mají i "polymerní" nízké hodnoty ESR (až v jednotkách mΩ).

Existují různé modely polymer-tantalů, optimalizované na různé parametry,

ne všude je ESR hlavním kritériem.

Existují ale jistě i polymer-tantalové kondíky určené zejména do

sekundárních větví VRM pro moderní křemík, kde se pracuje s napětím 1-2 V

a je zapotřebí velmi nízký ESR. Jejich výhodou na této pozici je přiměřená

kapacita v rozměrově velmi malém pouzdru. Příklad: 220 μF / 6.3 V

v SMD pouzdru 7.3 x 4.3 x 2.8 mm, ESR = 5 mΩ, povolený proud 6.1 A RMS.

Příklady špičkových polymer-tantalových kondenzátorů:

Panasonic POSCAP TPF (POSCAP selection guide)

KEMET T528 (Přehled sortimentu KO-CAP)

Whitepaper firmy Vishay: Tantalové kondenzátory s pevným dielektrikem a polymerní katodou

Selection guide firmy AVX: Polymer, Tantal a oxidy Niobu

Relevantní produktová kategorie u Mousera: Tantal-polymerové kondenzátory v SMD pouzdru.

Povídání o "tantalech" na StackExchange

Klasický tantal od AVX |

Klasický tantal od Kemetu |

AVX TCN series polymer tantal |

Klasické tantaly výrobce Vishay |

Charakteristické pouzdro klasických tantalů Vishay Sprague Tantamount |

Vishay PolyTan = polymerní tantal |

Panasonic POSCAP = polymerní tantal |

Pozn.: v malých černých hranatých pouzdrech nemusí být zrovna polymer-tantal.

Může se stejně dobře jednat o klasický hliníkový elyt, případně "hliníkový" polymer.

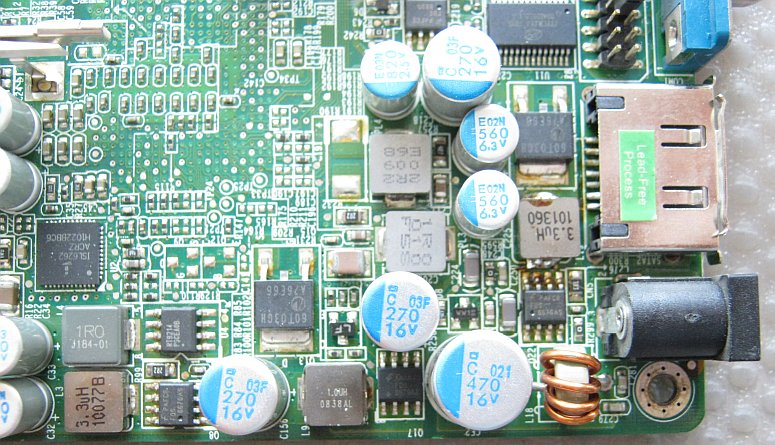

Popravdě když si prohlédnete nějaký miniaturní, oboustranně osazený "embedded" motherboard,

najdete na něm tolik malých černých cihliček, až Vám budou oči přecházet - a nemusí být

snadné rozlišit od sebe kondík vs. diodu usměrňovací vs. transil. Zejména malá pouzdra,

na kterých není vytištěná hodnota, mohou být docela záhadná.

Výrobu "vlhkých" tantalových kondenzátorů a vstupních surovin (práškového tantalu) si globální výrobci pasivních součástek v průběhu let všelijak navzájem prodávali. Těžko říct, o čem to svědčí - zda o morálním stárnutí a zaslouženém úpadku této technologie, nebo o změnách v "mocenském uspořádání" na trhu apod.

Dávno pryč jsou doby, kdy keramické kondenzátory končily s kapacitou někde na 100 nF.

Moderní vícevrstvá keramika nepřestává překvapovat. V průběhu posledních 30 let

šplhala maximální kapacita stále výš, postupně překročila jednotky i desítky μF

a dnes jsou běžně ke koupení MLCC SMD kondíky s kapacitami až ve stovkách μF.

MLCC od AVX (zdroj: www.avx.com) |

Ani v dalších ohledech není všechno kolem keramiky úplně růžové,

moderní keramika má své zádrhele :-)

Dnešních kapacit ve stovkách μF je dosaženo volbou materiálů (viz níže)

a použitím tenkých vrstev. Neustálé ztenčování vrstev dielektrika (běžně 1-2 μm),

přestože je doprovázeno zjemňováním zrnitosti keramiky, nese ssebou vyšší riziko

poškození dielektrika - elektrickým průrazem nebo mechanickým zlomením.

Funguje podobná závislost, jako u elytů včetně polymerních: v daném rozměru pouzdra platí,

že čím vyšší kapacita, tím nižší je jmenovité napětí.

Mezi mírně poučenou odbornou veřejností může panovat přesvědčení,

že "keramika je nesmrtelná". Není tomu tak. Keramické kondíky mají sice

asi nejnižší ESR a fungují nejdál směrem k vysokým frekvencím (ve srovnání

s dalšími druhy kondenzátorů), ale přesto mají omezený střídavý proud

(kterážto hodnota se v jejich katalogových listech často těžko hledá),

při přetížení se zničí.

Keramika je díky piezo-efektu do jisté míry "mikrofonická", což funguje

i opačně = přiložené napětí vyvolává v keramice mechanická pnutí.

Kromě toho vývody keramických kondíků tvoří přímé "polepy" keramického

pouzdra, kondík nemá ohebné "nožičky". Proto jsou keramické kondenzátory

(MLCC SMD) relativně choulostivé na ohyb plošného spoje.

Pokud se týče reálných závad, vrstvy keramiky mohou buď puknout napříč,

čímž kondík ztratí kapacitu, nebo může dojít k elektrickému průrazu

dielektrika do zkratu.

Keramické kondenzátory, zejména moderní tenkovrstvé vysokokapacitní,

jsou také choulostivé na přepětí a pracovní teplotu.

Existuje vzorec

(s mnoha nepříliš jasnými koeficienty), podle kterého

závisí statistická úmrtnost keramického kondenzátoru na provozní

teplotě podle docela vysoké mocniny. Doporučuje se také,

provozovat keramické kondíky na polovině jejich jmenovitého napětí

(pro optimální životnost) - přičemž platí, že každý kondík

je ve výrobě krátce přezkoušen na dvojnásobku jmenovitého napětí.

Existují dvě standardizované třídy keramických kondenzátorů: číslo 1 a 2.

Kondenzátory 1.třídy mají vysokou elektrickou jakost a parametry stálé podle teploty i napětí - hodí se do signálových cest, pro konstrukci méně náročných laděných filtrů apod. Jejich nevýhodou jsou nižší dosahované kapacity. Hodí se také pro úzkopásmové (!) blokování napájení např. pro oscilátory. Jejich vyšší jakost totiž znamená nižší ESR v úzkém pásmu.

Kondenzátory 2.třídy se vyrábějí z dielektrických materiálů o mnohem vyšší

permitivitě - právě díky nim dosahují mimořádně vysokých hodnot kapacity

na jednotku objemu. Jsou na tom ale hůř s elektrickou jakostí, linearitou

a závislostí kapacity na teplotě a napětí. Nehodí se do laděných filtrů,

ale jsou velice užitečné pro blokování napájecích větví. Materiály se značí

třímístnou zkratkou, jako X7R (kvalitní) nebo např. Z5U či Y5V (ty mají

užší použitelný rozsah teplot a horší toleranci směrem dolů).

Viz heslo na wikipedii.

Plnou kapacitu mají keramické kondenzátory většinou při 25oC a nulovém napětí.

Naopak při jmenovitém napětí mohou vykazovat třeba jenom

60-70% kapacity

(zdroj: StackExchange),

a to mluvíme o nejlepším "materiálu 2. třídy" X7R. Což částečně vysvětluje,

proč značkovému kondíku s důvěryhodným původem o jmenovitých parametrech

220 μF / 6.3 V / X7R naměříte při napětí 5 V klidně jenom 150 μF :-(

(Druhým vysvětlením je, že se výrobci moc nenamáhají uvádět "opatrné"

hodnoty kapacity, jak tomu bývalo zvykem v dávných dobách.)

Speciálně horší elektrická jakost materiálů 2.třídy může být velice užitečná

při kombinaci více hodnot kondenzátorů pro nízké ESR v širším pásmu,

protože potlačuje sklon k anti-rezonanci - viz následující kapitola.

Pokud vybíráte blokovací kondíky pro rychlou logiku, a už víte že

"klasických 100 nF" nemusí být optimální volba, a brousíte okolo kapacit

cca 1 nF, vězte že NP0 (= tř.1) má sice lepší elektrickou jakost,

což ale neznamená, že je to nutně vhodný blokovací kondenzátor.

Nemá asi smysl uvádět odkazy na konkrétní výrobce a produkty.

Keramické kondenzátory včetně MLCC patří do sortimentu většiny dnešních

výrobců pasivních součástek, namátkou uveďmě: Samsung, TDK/Epcos, Kyocera,

muRata, KEMET, AVX, Vishay a spousta čínské konkurence...

Jedná se o poměrně komoditní sortiment. Pokud se držíte základních parametrů

včetně materiálu, patrně nesáhnete úplně vedle.

Přehled keramických materiálů a podrobnější popis principů má Wikipedia

Vývoj keramických kondenzátorů pro blokování napájení rychlým digitálním obvodům vede k zajímavým inovacím: relativně novým výsledkem jsou kondenzátory s potlačenou parazitní indukčností a třeba zároveň potlačenou vazbou rušení. Těchto vlastností je dosahováno uspořádáním vývodů (geometrie SMD footprintu). Používají se dlouhé rovnoběžné pájecí plošky blízko u sebe, "BGA" vývody na břiše kondíků, více vývodů s prostřídanou polaritou, nebo "průchodkové" provedení (kondík je do napájecí větve vřazen sériově). Toto se samozřejmě hodí především při vývoji nových obvodů/DPS (spíš než při opravách).

Keramické kondíky AVX pouzdra s potlačenou indukčností (zdroj: www.avx.com) |

MLCC keramický kondenzátor má blízkého příbuzného:

vícevrstvý metaloxidový varistor (MOV/MLV).

Rozdíl je víceméně v keramickém materiálu,

technologie výroby a vnitřní konstrukce je podobná.

Možná proto nepřekvapí, že někoho napadlo,

sloučit obě součástky do jednoho pouzdra:

blokovací kondenzátor pro filtraci napájení,

s přepěťovou ochranou.

Jak ukazuje následující fotografie, principem není,

že by jediný keramický materiál sloužil oběma funkcím:

hybridní součástka má zjevně dvě části z odlišných materiálů,

pouze dohromady pouzdřené.

AVX CapGuard (zdroj: www.avx.com) |

S tímto tématem si budete patrně lámat hlavu spíš při návrhu

desky či zdroje "na zelené louce", nikoli při opravě.

Přesto se jedná o zajímavé téma - stojí zde za zmínku.

Prostou paralelní kombinací více shodných kondenzátorů se pochopitelně

prostě podělí impedance (nejen v rezonanci, ale napříč spektrem).

Legrace začíná ve chvíli, kdy paralelně spojíte kondenzátory o různých

hodnotách (a technologiích). Pak totiž začnou spolu rezonovat

jakostní kapacita jednoho kondíku s parazitní indukčností (ESL)

jeho souseda. Což vede k úzkopásmově horší hodnotě impedance,

a použití jakostních kondenzátorů tř.1 tento problém ještě zhoršuje.

Do kombinací pro širokopásmovou filtraci napájení je třeba volit kondenzátory

o nízké jakosti - čili u keramiky pokud možno dielektrikum tř.2.

Anti-rezonanci krátce zmiňuje aplikační poznámka Nippon Chemicon k použití solid-polymer kondenzátorů.

Vynikajícím nástrojem pro experimentování s paralelními kombinacemi

více kondenzátorů je online kalkulátor K-SIM

firmy KEMET.

A protože zejména ve VF pásmech souvisí parazitní indukčnost

spíše s rozměry pouzdra, než se značkou (výrobcem) kondenzátoru,

je tento nástroj užitečný i v případě, že nakonec koupíte keramiku

od jiného výrobce.

Problematiku optimálního blokování napájení pro rychlé digitální obvody na rozsáhlejších deskách plošných spojů detailně rozebírá aplikační poznámka firmy Murata. Zabývá se paralelními kombinacemi více kondenzátorů včetně anti-rezonance, zmiňuje také použití tlumivek (pro zamezení vzájemné VF vazby rušení mezi aktivními součástkami), zmiňuje speciální čtyřnohé "průchodkové" bezindukční SMD kondenzátory, a také koncepci kaskádního blokování napájení u moderních nejrychlejších a nejnáročnějších logických součástek, kterými jsou počítačové procesory...

Další heslo na StackExchange o kombinaci více kondenzátorů a anti-rezonanci

Když opravujete nějaký přístroj, a pojmete nápad, vyměnit kondenzátory,

není špatné znát aspoň rámcově blokové schéma, a potažmo cca vědět,

jaké jsou na jednotlivé kondíky kladeny požadavky.

Hrubou silou lze samozřejmě nacpat všude polymerní náhrady na shodné

napájecí napětí, jako měly původní součástky. Pokud spěcháte,

asi proč ne... lepší ale je, vědět čemu který kondík vlastně slouží,

jaké na něm bude reálně napětí (potvrdit měřením) a třeba taky

jakou zátěž zrovna on musí strpět. Tzn. mít odhad, nakolik je třeba

se striktně řídit původními jmenovitými hodnotami, a jak se to má

celé chovat.

Ještě zlatá je varianta, kdy je problém v napájení vidět

na osciloskopu.

Bohužel u dnešních motherboardů, ve chvíli kdy "to nefunguje",

je těžké se základním vybavením a bez dokumentace provést

přesnou diagnózu, zapíchnout prst a říct "tady je problém".

Zejména ve chvíli, kdy všechny napájecí větve cca fungují,

světýlka svítí, ventilátory se točí, osciloskop třeba

nic moc neukáže. Můžete vyměnit nafouklé kondíky, nebo lépe

všechny (protože kondík který není nafouklý, ještě neznamená,

že je zdravý) a stejně to třeba nebude fungovat.

LPC POST reportér nic moc neukáže - maximálně může zhruba indikovat,

zda se probudil BIOS a o něco se snaží...

Nikdo Vám nezaručí, že není vakl někde v signálových cestách,

v BGA pájení nebo "na čipu" (mezi interposerem a samotným

křemíkovým plátkem, nebo v blokovací keramice na interposeru).

Takže pokud nechcete provést spekulativní reballing CPU a čipsetu,

je možné se pokusit alespoň o spekulativní výměnu

"obvyklých podezřelých" kondíků - pokud Vám ta snaha stojí za to.

Pokud se nezadaří, tak zamačknout slzu.

Ale k věci: jaké jsou tedy typické pozice ve schématu napájecích měničů a VRM modulů na motherboardu:

Obecně je užitečné, uvědomit si rozdělení silových částí zdroje na primární a sekundární stranu. Vstup a výstup, chcete-li. Další kondíky se vyskytují na různých pomocných pozicích a mimo samotný blok měniče.

(Ve zbytku kapitoly se budeme bavit především o snižujících měničích, ať už izolovaných nebo bez izolace. U zvyšujících měničů ledacos zůstává v platnosti.)

Primární strana obecně nemusí snášet až tak vysoké střídavé proudy.

U snižujícího měniče s trafem má primár vyšší napětí :-)

tzn. při slušné účinnosti nižší proud (transformační poměr).

V topologiích, kde se primár a sekundár "střídají",

tzn. v topologiích s akumulací energie v induktoru,

zase vychází střída spínání primár/sekundár obvykle tak,

že primár dává pulz relativně v čase kratší, s rychlejší "akcelerací",

a vybíjecí pulz sekundárem relativně delší.

Každopádně se zdá, že elyty na vyšším napětí primáru mají relativně menší problém s ESR (tolerancí určité střídavé zátěže) než kondíky na nízkých napětích sekundáru (v prostém přepočtu "transformačním poměrem").

Proto není takový problém, na vyšší primární napětí použít kvalitní "vodnaté" elyty. Pro "bezpečné malé" napětí je přesto potřeba sáhnout po "nízkoimpedančním" modelu. Kondíky určené a použitelné na primár síťových napájecích zdrojů, obvykle dimenzované na jmenovité napětí 400-450 V, nebývají vůbec značeny jako low-impedance. Je vhodné se orientovat podle hodnot povoleného střídavého proudu ve vzájemném srovnání více modelových rodin, brát teplotu jedině 105oC, preferovat dlouhou udávanou životnost (2000h jsou základ, lepší varianty umí až kolem 10000h). Kromě toho se zdá, že relativně vyšší zastoupení "spínacích" modelů je v mechanickém provedení "snap-in", než ve variantách s "dlouhýma drátovýma nohama". Při opravě máte samozřejmě mechanické provedení kondíku dáno původně použitým kondíkem.

Mimochodem si všimněte, že napájecí měniče se vstupem na "malé bezpečné napětí" mají mnohem menší hodnotu akumulované energie v primáru. Protože 1/2 CU2, a kondíky na vyšší napětí nevycházají zase tak špatně co do poměru kapacita/objem. Proto mají "DC zdroje" taky mnohem kratší "holdover" při výpadku napájení. S kapacitou primárních kondíků souvisí dále inrush, jeho omezování atd...

Na vstupu napájecích měničů v dnešní počítačové technice

se běžně vyskytují následující hladiny napětí:

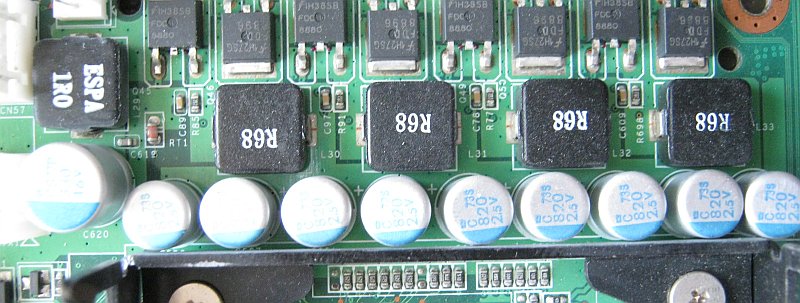

Sekundární strana snižujících měničů je obecně to pravé žůžo, kde se polymerní elyty mohou předvést se svým nízkým ESR a vysokým dovoleným proudem. Důležité je samozřejmě správné napěťové dimenzování - které u polymerů netřeba přehánět. Není ale taky třeba, tlačit jmenovité napětí kondíků zbytečně dolů - z dostupných modelů kondíků berte ten s nejnižším ESR a nevadí, pokud bude na "zbytečně vysoké" napětí - hlavně, že se Vám na desku rozměrově vejde.

Pokud by se Vám stalo, že máte možnost nahradit nějaký starší

SMD tantal (nebo i polymer tantal) moderní MLCC keramikou,

tak asi směle do toho - jenom si pak překontrolujte

osciloskopem, že je stabilní regulační smyčka.

Toto ostatně platí i pro náhradu starších elytů polymerem.

Starší konstrukce regulačních smyček počítaly s nějakým

ESR v elytech (odpor snižuje "jakost" obvodu a tím tlumí

případný sklon k oscilaci) a pokud jako náhradu použijete

kondík o řádově nižším ESR, může regulační smyčka

začít jemně kmitat kolem nastavené hodnoty.

Nevídáme to často, ale v literatuře se o tom píše

a jeden nebo dva případy už jsem viděl na vlastní oči

(a slyšel na vlastní uši.)

V dnešní počítačové technice se běžně vyskytují následující

úrovně napájení:

Koncepce rozvodu 12V s "point of load" snižujícími regulátory

je elegantní způsob, jak dodat jednotlivým rychlým čipům

každému jeho vlastní stabilní napájení o kýžené úrovni,

a zároveň ušetřit měď, protože na 12V budou odporové úbytky

mnohem méně bolestivé, než řekněme na 3.3V (nebo ještě nižších

hladinách).

A protože ze 12V neběží přímo žádná logika, teoreticky není

velký problém, pokud tato větev nebude mít úplně přesné napětí,

snižující měniče mají velkou toleranci, mnohem širší oběma směry,

než obvykle požadovaných +/- 5%. (Jiná věc je, že motherboard

může obsahovat nějaký ten "hlídač napájení", komparátor,

napěťový watchdog, a při "12 mimo toleranci" se vypne.)

Pokud si vezmete motherboard z doby "capacitor plague"

= pro žravé 90nm Pentium 4 před rozšířením solid polymerů,

zjistíte si model původních vodných elytů na sekundáru CPU VRM

a najdete si v datasheetu povolený střídavý proud, prostým součtem

povolených proudů se patrně "nedopočítáte" maximálního TDP,

které deska podporuje.

Prostě ty kondíky by tolik neutáhly. Toto lze komentovat

několika způsoby:

Ve výsledku vidíte v zapojení kondíky napěťově naddimenzované, ale proudově potenciálně přetížené.

Možná ještě křiklavější je poddimenzování sekundáru v PCčkových síťových napájecích zdrojích - kde bohužel o vícefázovém provedení obykle nemůže být řeči :-(

Tenhle sklon k "šizení" dovolené proudové zátěže se projevuje i v nových designech se solid polymery a keramikou. První generace "polymerem osazených" VRM měla ještě počty kondíků podobné, jako předchozí "vodnatá" generace - potažmo bylo dimenzování polymerů zpočátku velmi štědré. V následujících generacích designů výrobcům motherboardů po ostudě s "capacitor plague" opět otrnulo a znovu začli na kondících šetřit nadoraz, jenom tentokrát už v polymerním a keramickém provedení. (Někteří škudlí víc, někteří míň.)

Zejména v síťových zdrojích, s trafem a galvanickým oddělením

primáru od sekundáru, bývá součástí primární strany maličký

pomocný zdroj napětí pro napájení PWM regulátoru.

Aby mohl PWM regulátor přímo budit spínací tranzisotory,

žije na primární straně, kolem něj bzučí smrtící stovky Voltů.

Přitom ale PWM regulátor je poměrně normální křemíkový

integrovaný obvod, který potřebuje napájení v nízkých

desítkách Voltů (maximálně). Reálně se napájecí napětí pro

PWM regulátor pohybuje kolem 12 Voltů. Filtraci tohoto

napájení provádí malý elektrolytický kondenzátor,

který tradičně v PC zdrojích míval něco kolem 47 μF/50V.

To vysoké jmenovité napětí bylo patrně spíš "protože nemá

smysl shánět nižší", a možná také proto, že prakticky

všechny součástky kolem dost topí (vyšším jmenovitým

napětím si čínští výrobci kompenzují špatné svědomí

z tepla a ESR). Pokud tenhle kondík vyšumí, chová se

zdroj tak, že naprázdno funguje, ale pod zátěží odmítá

naběhnout, nebo se dokola restartuje apod.

Kondenzátor lze nahradit buď polymerem na 16 V

(a bude problém, sehnat něco dostatečně malého)

nebo keramikou, dimenzovanou třeba na 25 V.

U tohoto kondíku je problém, pokud použijete zbytečně vysokou kapacitu (třeba 100μF/16V) - protože se kondík při zapnutí napájení musí nabít přes odpor, zbytečně velký kondík způsobí oddálení rozběhu zdroje. (Jakmile se rozběhne PWM, je kondík dobíjen diodou z pomocného vinutí a všechno dál už funguje.)

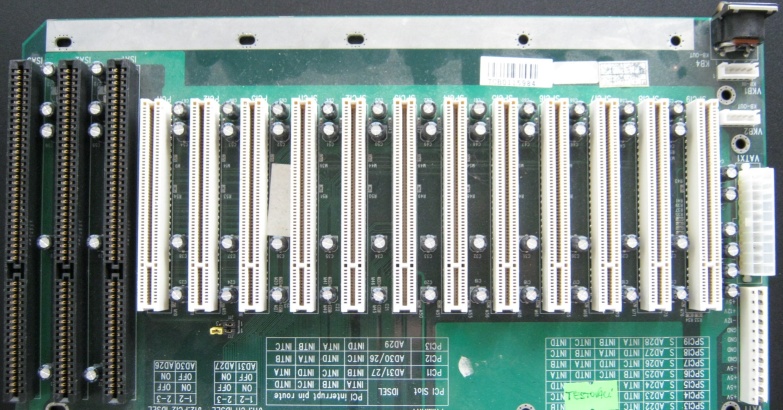

Kromě samotných "bloků snižujících měničů" jsou menší kondenzátory roztroušené po plošném spoji (motherboardu), kvůli lokálnímu "blokování" napájení pro jednotlivé integrované obvody, rozšiřující sloty apod.

Na první pohled trochu úsměvná je například běžná praxe, kdy jsou PCI nebo ISA sloty "proloženy" elektrolytickými kondíky. Na každou napájecí větev a PCI slot je jeden kondík.

Přitom uvážíme-li vzdálenosti a frekvenční charakteristiku

elytů, zdálo by se, že by měl stačit jeden větší low-ESR kondík po straně.

Z druhé strany je jistě v zájmu spolehlivosti, aby bylo kondíků

v napájecí větvi co nejvíc :-) Vezmeme-li v úvahu dovolený střídavý

proud zejm. standardních elytů (stovky mA) a odběr některých průmyslových

karet (jednotky A na kartu), úsměv trochu tuhne na rtech - a paralelní

kombinace více menších kondíků je tradiční způsob, jak zvýšit přípustnou

střídavou zátěž.

A pokud je zrovna mezi sloty volné místo, tak je rozmístění kondíků

mezi sloty poměrně elegantní řešení, prostorově efektivní,

s rovnoměrně "rozprostřenými parametry".

Zejména potěší, pokud jsou v takto tradičně navrženém motherboardu

nebo PICMG backplanu rozesety kondíky polymerní :-)

Podobnou "smečku rozesetých prašivých malých elytů" bylo možno v dřívějších dobách vidět i v levné elektronice (třeba ethernetových switchích).

Veliká kapacita a mizivý ESR dnešních MLCC kondíků nutně svádí k tomu, nahrazovat/doplňovat při opravách malé vodnaté elyty v lokálním blokování keramikou. Obecně se asi jedná o správný postup, přestože někteří praktici varují (Trodas, viz odkazy na konci) že po přiblokování elytů keramikou můžou začít zakmitávat mosfety v měniči. V této souvislosti bych byl ostražitý hlavně na primáru, protože sekundár bývá usměrněný diodami - pokud se ovšem nebavíme o sekundáru se synchronním usměrněním (= pomocí mosfetů). Právě na sekundáru se vysokokapacitní keramika uplatní nejsnáz a nejlíp, například pokud jde o lokální blokování nějaké napájecí větve napříč deskou plošného spoje.

MLCC keramikou se moderní hardware obecně ježí čím dál víc, nejsou výjimkou ani "celokeramické" konstrukce - které mají ovšem své vlastní zádrhele a neduhy, jak se již někteří průmysloví výrobci zřejmě přesvědčili.

Jedno konkrétní místo, kde se MLCC kondenzátory vysloveně rojí, je v okolí PC procesorů a podobných dalších rychlých a výkonných součástek. Jedná se (až na výjimky) o finální napájecí větve na nízkých napěťových hladinách, ze kterých žije přímo křemík. Klasická hladina Vcore v procesorech je okolo 1 V a žije z ní procesor o TDP klidně 50 až 150 W.

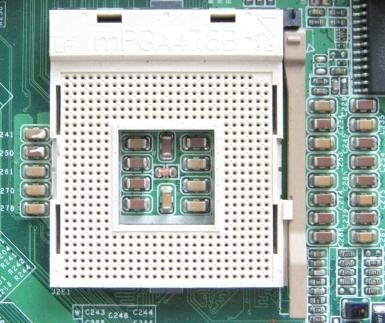

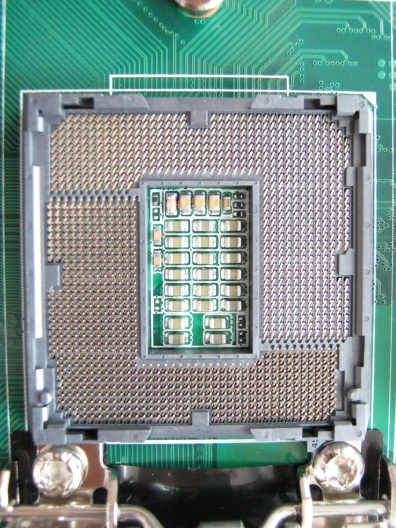

Keramické kondíky okolo patic PC procesorů: vlevo PGA, vpravo LGA (foto: FCCPS) |

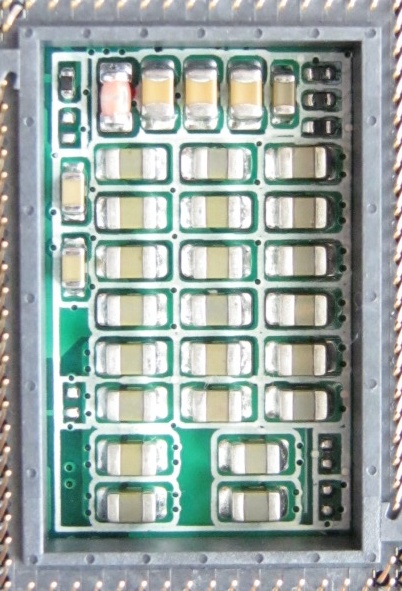

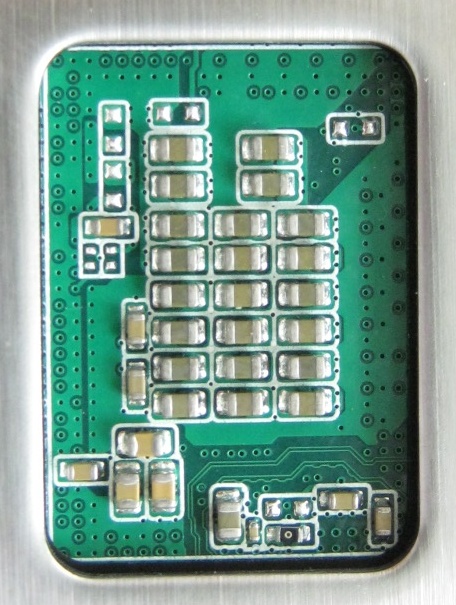

Detail keramických kondíků na lícní a rubové straně motherboardu ve footprintu LGA patice (foto: FCCPS) |

K vidění jsou i hustší koncentrace keramiky - na deskách pro opravdu žravé procesory.

Odhadem může mít procesor na Vcore vstupu až nízké jednotky milifaradů v keramice

a vyšší jednotky milifaradů v solid polymeru. Nabízelo by se tu vysvětlení,

proč na moderních motherboardech v CPU VRM výroci boardů relativně šetří počtem

polymerních kondíků: protože díky velké kapacitě keramiky, která je v bezprostřední

blízkosti, si to výrobce boardu může dovolit. (Někdy to může být i pravda,

na některých deskách jde ovšem spíš o zbožné přání.) Keramika je rychlejší

a má ještě nižší ESR než polymer. A rychlost reakce regulační smyčky PWM kontrolérů

ve VRM může být taková, že nemá smysl ani příliš velká "pomalá" akumulační

kapacita na sekundární straně.

Pokud zůstaneme okolo procesoru, je třeba upozornit na další věc:

MLCC keramika na motherboardu, byť o veliké kapacitě a mizivém ESR,

je pro dnešní rychlý a žravý křemík už také příliš pomalá.

Standardní MLCC kondík má parazitní indukčnost řádově 1 nH,

čistě kvůli tvaru pouzdra a rozměrům footprintu. MLCC kondík

o kapacitě 1 uF má vlastní rezonanční frekvenci okolo 5 MHz.

(Menší kapacity jsou na tom líp.)

Keramika na motherboardu je také příliš vzdálená od vlastního čipu.

Délka vlny na 3 GHz je 10 cm ve vakuu (o desítky procent méně

v mědi a plastu) a VF vedení o délce čtvrt vlny transformuje

zkrat na nekonečnou impedanci.

Finální stupně "pasivní filtračně-blokovací kaskády" jsou proto

dnes už v "pouzdru procesoru", na pomocné destičce zvané "interposer",

která nese vlastní křemíkový čip. Jedná se o nízko-indukční provedení

kondenzátorů a jsou umístěny skutečně v těsné blízkosti čipu.

(A nějaké další kondenzátory mohou být vyleptány přímo na čipu.)

Keramické kondíky na "interposeru" = v rámci pouzdra procesoru (kliknutím zvětšíte) |

Popisem takové 3-4-stupňové blokovací kaskády v napájení dnešních procesorů cca končí vynikající aplikační poznámka firmy Murata.

Čistě teoreticky:

Z výše uvedeného plyne, že pokud není něco opravdu zásadně špatně

s kondíky na motherboardu, a procesor se kouše kvůli nestabilitě napájení,

pravděpodobně s tím nic neuděláte výměnou elytů/polymerů ve VRM, dokonce

ani přidáním keramiky, protože jsou od čipu procesoru "příliš daleko",

než aby taková úprava měla vliv.

Z druhé strany: naštěstí se nestává často, že by blokovací kondíky v pouzdře

či na čipu CPU byly systémově vadné / nedostatečné nebo časem odešly.

Výrobce procesoru si dává záležet, na rozdíl od výrobců motherboardů.

(Nemluvíme o pájení IHS :-)

Takže statisticky vzato, je slušná šance, že výměna elytů ve VRM pomůže.

U nás pozorujeme úspěšnost cca 50% - zbytek připadá na nediagnostikovatelné

vakly kdekoli v pájených spojích apod.

A ještě jeden úhel pohledu: u fungl nového hardwaru je dost nepravděpodobné,

že by bylo z výroby špatné napájení. (Leda snad u značky, o které víte

předem, že nestojí za zlámanou grešli, a takovou "kvalitu" očekáváte.)

Naopak pokud se závada vyvinula po pár měsících až letech provozu,

je slušná šance, že "vyšuměly kondíky". Otázkou je, které kondíky:

zda v CPU VRM, nebo RAM VRM, případně v nějaké "podružné" napájecí

větvi někde v čipsetu (takže CPU a RAM je OK, ale stroj neprojde POSTem).

Ne vždy je závada vidět na první pohled, a ne každý má na dílně kvalitní

měřák ESR, který pozná rozdíl mezi zdravým a nemocným polymerem.

Obecně v elektronice jsou i další pozice, kde se používají elyty:

v pomalých filtrech (např. ve zpětnovazební regulační smyčce

s delší časovou konstantou), historicky jako vazební kondíky

v audio řetězci, v nenáročných časovacích obvodech,

pro filtraci všelijakých napěťových referencí s odběrem

v miliampérech apod.

(Naštěstí nikoli v jakostních laděných frekvenčních filtrech,

kde by záleželo na přesné kapacitě.)

Tzn. vyskytují se převážně v rolích, kde je přípustná náhrada

přibližně podobnou kapacitou - a kde nesprávnou funkci lze

relativně snadno diagnostikovat (pokud máte aspoň základní

osciloskop, představu o schématu a nějaké rozumné příznaky).

Což je trochu úleva, protože vodnaté elyty jsou

schopné vyschnout i při nulové proudové zátěži,

pokud je jim prostě jenom dlouhá léta horko.

Konečně se dostáváme ke slíbené fotogalerii výrobců.

Následující přehled je značně neúplný, protože béčkových

a céčkových výrobců je obrovská spousta.

Každý čínský výrobce vodnatých elytů se snaží mít v sortimentu i polymerní

elyty už v zájmu zachování sebeúcty.

Zajímá-li Vás "seznam špatných značek kondenzátorů", podívejte se na seznam, který před lety sestavil opravář Trodas. Údajně také není kompletní. (A osobně se zařazením některých výrobců nemusím nutně souhlasit. V mnoha případech není vinou kondíku, že vytekl.)

Níže uvedené fotografie jsou částečně přejaté, částečně moje vlastní.

Já sám jsem fotil jednak volně sypané kondíky od důvěryhodných

velkodistributorů, jednak kondíky osazené na motherboardech

výrobců Advantech, IEI, VIA a Gigabyte. Lze se domnívat,

že se v mém případě nejedná o padělky.

Japonsko sice není kolébkou elektrolytického kondenzátoru (u té stály USA a Evropa ve dvacátých letech dvacátého století), ale už několik desítek let patří na špičku v kvalitě a inovacích. Podobnou pozici drží ve výrobě keramických kondenzátorů.

(Na americkém trhu vystupuje pod dceřinou značkou United Chemi-Con.)

![]()

Velmi tradiční výrobce polymerů, který šíří sortimentu a kvalitou

a zřejmě i úspěchem zastínil samotné Sanyo.

Vedle polymerů vyrábí neméně kvalitní "vodnaté" hliníkové elyty.

Pokud je kalíšek kondíku dost velký, poznáte výrobce podle

charakteristického loga: "obdélníček" který ve větších verzích

zdobí dva "zobáčky".

Tradiční polymerní sortiment firmy Nippon Chemicon nese rodinné jméno NPCAP.

Potisk má tradičně bledě modrou barvu a pokud je kalíšek dostatečně velký,

tak vedle loga nese také výrazné velké písmeno, které značí modelovou řadu.

Např. "C" znamená PSC.

![]()

Následuje pár fotografií:

Nippon Chemicon PS series (foto: FCCPS) |

Nippon Chemicon PSC series na motherboardu Advantech (foto: FCCPS) |

Nippon Chemicon PSC a PSF series na motherboardu Advantech (foto: FCCPS) |

Nippon Chemicon PSC a PSE series na motherboardu IEI (foto: FCCPS) |

Nippon Chemicon PSE series na motherboardech Advantech a Gigabyte (foto: FCCPS) |

Nippon Chemicon PSE a PSF series na motherboardu Advantech ASMB-785 Kliknutím zobrazíte větší náhled. (foto: FCCPS) |

A ještě dva obrázky "vodnatých" elytů Nippon Chemicon - taktéž vizuálně charakteristické:

Nippon Chemicon KY series (zdroj: datasheet výrobce) |

Nippon Chemicon KZG series na motherboardu Advantech (foto: FCCPS) |

Panasonic je tradičním výrobcem kvalitních vodnatých elektrolytických

kondenzátorů - jsou k vidění v široké paletě profesionální i konzumní

elektroniky a svým vzhledem nijak nepřitahují pozornost.

Nudný vzhled, nudné vlastnosti - "prostě fungují", nezlobí.

Konvenční hliníkové elyty zn. Panasonic |

Panasonic vyrábí vodnaté kondíky také v THT provedení,

včetně rozměrných modelů o vyšších kapacitách na vyšší napětí.

Panasonic několik desítek let vyráběl velké elyty v provedení snap-in

a byl v tomto segmentu trhu naprostá špička - přesto výrobu snap-in

kondenzátorů v létě 2014 bez náhrady ukončil, a přenechal tento

trh konkurentům.

Konvenční hliníkové elyty Panasonic/Matsushita EE series (snap-in provedení je dnes již historické) |

Panasonic vyrábí také polymerní kondenzátory. Vedle vlastních rodin POSCAP a SP-CAP (jejichž parametry rozhodně nejsou nudné) přikoupil také slavnou výrobu kondenzátorů značky Sanyo OS-CON - této slavné značce bude níže věnována samostatná kapitola.

Panasonic SP-CAP = hliníkový polymer "skládané" konstrukce Vzhledově nevýrazný, parametry dobré až vynikající. |

Panasonic POSCAP = tantal-polymer Všimněte si vzhledově výrazného označení polarity. |

Pokud víte, jak vypadá POSCAP, zjistíte, že je v kvalitní moderní

elektronice nepřehlédnutelný a velice populární.

Taková šedá eminence. Nenápadný, ale přitom všudypřítomný.

Na závěr stojí za zmínku, že Panasonic vyrábí také hybridní kondíky v radiálním THT provedení.

Panasonic ZF hybrid (hliníkový polymer / vlhký elektrolyt) |

Sanyo je firma, která uvedla na trh polymerní kondenzátory.

Stalo se tak již v minulém století, dávno před érou "capacitor plague".

Tradiční rodinný název polymerů firmy Sanyo zní OS-CON.

Tuto značku a výrobní zázemí později koupil konkurent Panasonic

a zatím se zdá, že ji nechává jít svou cestou.

Tradiční Sanyo OSCON ve fialovém plastovém rukávu je dnes k vidění nejspíš asi v raritních historických kusech průmyslového elektrošrotu z přelomu století. Občas ho potkám na starých embedded motherboardech zn.Advantech. OSCON patrně nebýval levný.

Tradiční Sanyo OS-CON |

V modernější době velmi rozšířeným modelem je/byl SEPC:

Moderní klasika od Sanya: modelová řada OSCON SEPC |

A i SEPC už má následovníky. Polymerní značka OSCON si i u těchto novějších modelových řad drží charakteristický fialový potisk.

Sanyo/Panasonic OSCON SEPF |

Sanyo/Panasonic OSCON SVP |

Sanyo/Panasonic OSCON SVPC |

Sanyo/Panasonic OSCON SVPE |

Další slavnou japonskou značkou polymerních kondenzátorů je FP-CAP původně od Fujitsu - později tuto značku a sortiment koupil Nichicon.

|

Fujitsu FP-CAP (dnes ve stáji Nichicon) |

Tyto kondenzátory jsou k vidění na fajnovějších modelech kancelářských a herních motherboardů a v některých značkách průmyslových PC.

|

Fujitsu/Nichicon FP-CAP se tulí k SMD Panasonic POSCAP |

FP-CAP ještě s původním logem Fujitsu |

Kromě toho, že koupil Fujitsu FP-CAP, má Nichicon také své vlastní modelové řady polymerních kondenzátorů.

|

Nichicon PCJ - starší hliníkový polymer |

|

Nichicon PLE - špičkový hliníkový polymer |

|

Nichicon PLF - hliníkový polymer |

Písmenko či klikyhák na třetím řádku značí u Nichiconu jmenovité napájecí napětí (k dohledání v datasheetu).

A neměli bychom opomenout konvenční "vodnaté" kondíky na vysoké napětí vhodné do spínaných zdrojů, např. PW series, nebo lépe CS, CY, GW a příbuzné.

|

Nichicon PW - kvalitní konvenční elyt, dostupný i pro vyšší napětí |

|

Nichicon GW - kvalitní konvenční elyt do spínaných zdrojů ve snap-in provedení |

Rubycon je značka možná méně vykřičená, ale také velmi slušná.

Pravda je, že byla možná slavnější v "dobách vodnatých", a dodnes leží těžiště

jejího sortimentu jednoznačně v konvenčních "vodnatých" hliníkových elytech.

Má ovšem v sortimentu také skromnou rodinku "hliníkových polymerů",

které zřejmě vůbec nejsou špatné. Tato polymerní rodina se jmenuje PZ-CAP.

Rubycon PZE/PZF - hybridní polymer |

ELNA je další japonský výrobce, méně známý ale kvalitní.

Má za sebou mnohaletou historii kvalitních "vodnatých" hliníkových elytů

a má v sortimentu také pár "polymerů" a "hybridů".

Elna PVX - hliníkový polymer |

Murata je tradičním a slavným výrobcem všemožných keramických součástek: keramických kondenzátorů, frekvenčních filtrů, hodinových krystalů.

Kupodivu má v sortimentu také hliníkové polymerní kondenzátory - v méně běžném "skládaném" provedení, v pouzdru "černá SMD cihlička".

muRata ECAS - skládaný hliníkový polymer v SMD |

EPCOS je důležitý výrobce pasivních součástek, včetně keramických kondenzátorů.

Většinu katalogu ale zabírají různé další keramické součástky - filtry, krystaly,

feritová jádra, indukčnosti apod.

EPCOS původně vznikl jako joint venture dvou divizí Matsushita a Siemens

(Siemens Matsushita Components) a část výrobních kapacit má v Evropě.

Patří pod něj mj. bývalý Pramet Šumperk.

Matka TDK je slavný Japonský holding se širokým záběrem působnosti.

EPCOS kdysi vyráběl také klasické tantalové kondenzátory, ale tuto výrobu prodal v r.2005 KEMETu. Pokud dnes u čínských dodavatelů narazíte na tantaly s označením EPCOS, jedná se buď o prastarou zásobu nebo o padělky.

Je zajímavé, že japonská Kyocera (mj. specialista na keramiku v obecném slova smyslu)

uvádí na svém webu jako vlastní produkty pár řad keramických kondenzátorů.

Kromě toho do "skupiny Kyocera" patří důležitý, v americe registrovaný výrobce AVX,

jehož katalog keramických kondenzátorů je mnohem rozsáhlejší...

Možná má smysl zmínit, že do skupiny patří asi 250 firem.

Taiwanští výrobci se tradičně snaží držet krok s japonskými premianty.

Říká se, že "capacitor plague" byla projevem nepovedené průmyslové špionáže,

nebo snad reverzního inženýrství... že se Taiwancům nepodařilo okopírovat recept

na elektrolyt včetně všech "sladkých tajemství", a proto mívaly taiwanské

vodnaté kondíky horší životnost v době žravých procesorů P4 na vrcholu

"gigahertzových závodů" - tj. někdy začátkem století.

Je třeba říci, že různé taiwanské značky se v tomto namočily v různé míře

- a také, že ani značkové japonské elyty nepřežily všude a věčně.

Záleželo na dimenzování parametrů a počtu kondíků ve VRM na konkrétním

motherboardu či v konkrétním napájecím zdroji, jaký procesor "integrátor"

zvolil, jak ho chladil, zda měl nějaké chlazení samotný VRM apod.

Řekněme že taiwanské a čínské elyty sotva přežily záruku,

a průmyslové desky s japonskými elyty se nám vrací na repas

dodnes. (Ano, jsou nafouklé a vyteklé - ale po 10-15 letech provozu.)

V dnešní době má taiwanská druhá a třetí liga v sortimentu vždy i nějaké polymerní kondenzátory - a možným vodítkem ohledně kvality (ne zcela spolehlivým) je např počet modelů v "polymerní" rodině, kterýžto naznačuje něco o historii a rozsahu vlastního vývoje (R&D) ve firmě.

Elite / ChinSan je výrobce řekněme spíš ve třetí lize než ve druhé.

Určitě přiložil ruku k dílu ve "vodnaté" éře a má v sortimentu také

několik modelů polymerních kondenzátorů. Svou polymerní rodinu nazval CS-CAP.

Pro nás ve střední Evropě může být zajímavý tím, že je k dostání v TME

- přinejmenším vybrané hodnoty jeho zřejmě základní polymerní řady UPE.

Do CPU VRM na motherboardu bych ho možná netlačil, ale jako náhrada

vyschlých elytů v méně náročné starší elektronice může posloužit velmi

dobře = prodlouží levné krabičce životnost daleko za hranici morálního důchodu.

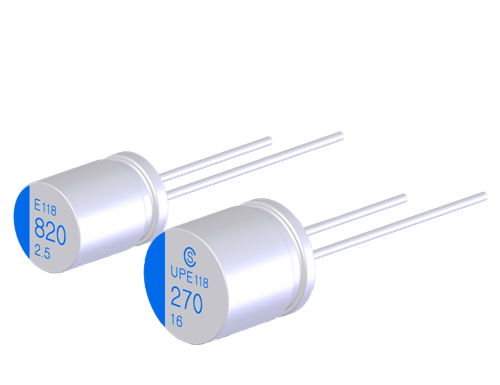

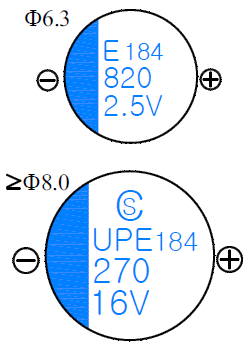

Elite UPE - kresbička z datasheetu |

Elite UPE - fotka reálného kusu z TME (foto: FCCPS) |

Elite UPE - kanonický náčrtek značení, z datasheetu |

Lelon je zřejmě taiwanská druhá liga. Podle některých hledisek možná

i docela kvalitní. Tento výrobce je na trhu od roku 1976.

Firma vyrostla ve "vodnaté" éře a ani v dobách "capacitor plague"

zřejmě nepatřila mezi ten nejhorší odpad, přestože někteří

servismani Lelon do této kategorie řadí.

Dnešní portfolio obsahuje vedle klasických elytů také poměrně

početnou rodinku solid-polymer modelů (zvanou stylově OP-CAP)

a nějaké hybridy. Nevypadá to špatně.

Lelon - konvenční hliníkové elyty (foto: web výrobce) |

Lelon OP-CAP = hliníkový polymer (foto: web výrobce) |

Lelon OP-CAP, model OCRZ = hliníkový polymer na sekundáru zdroje Sunpower (foto: FCCPS) |

Lelon - hybridní polymer (foto: web výrobce) |

Apaq je Taiwanská druhá až třetí liga.

Polymerní kondenzátory tohoto výrobce (rodina AP-CON) se už několik let

vyskytují v hojném počtu na konzumních grafických kartách a motherboardech.

Zejména značka Gigabyte používá prakticky kompletní osazení těmito kondenzátory

na svých "all solid" Ultra Durable (TM) motherboardech, totéž zřejmě ASUS.

Apaq - AR5K polymer na motherboardu Gigabyte - jeden z mnoha (foto: FCCPS) |

Apaq - AREC polymer na grafické kartě NVidia (foto: FCCPS) |

V internetech existují fotografie vybuchlých kondenzátorů na motherboardech,

údajně se jednalo o APAQ - což z očouzeného svitku nelze nijak poznat,

protože kalíšek uletěl a autoři fotografií se nenamáhali ho přiložit.

Viz Trodasovy elegie na fóru SvetHardware nebo debaty na BadCaps fóru.

Odkazy hledejte na konci tohoto spisku v sekci odkazů.

Dlužno podotknout, že obě dvě fotky, které jsem našel, ukazují odpálený

kondík zjevně v pozici "filtrace primáru" v CPU VRM na motherboardu.

Kondík je tam zjevně sám, což je IMO chyba designéra motherboardu,

pokud se týče proudového dimenzování.

A Trodas osobně doplnil, že dotyčný "fotograf" přetočil procesor,

přičemž ho krmil nepříliš kvalitním zdrojem, který měl nedobře dimenzované

kondíky v sekundární 12V větvi (Teapo vodnatý elyt). Takže ten Apaq

v určitém okamžiku schytal celý střídavý proud ze zdroje na 12V větvi.

To se pak nelze divit výslednému ohňostroji.

=> Když přetížíte kombinaci levné desky a levného zdroje,

tak se pak nezlobte na Apaq jenom proto,

že je shodou okolností v levnějších deskách velmi populární

(a výrobci desek ani zdrojů této cenové kategorie

si s dimenzováním hlavu nelámou.)

Teapo je Taiwanská cca druhá-třetí liga. V dobách "capacitor plague" byla tato

značka velmi populární mezi výrobci levných motherboardů a zdrojů,

a zřejmě i proto nemá od té doby u nás úplně dobrý zvuk mezi koncovými

uživateli a opraváři.

Kromě značky Teapo prodává tento výrobce také kondenzátory pod obchodní značkou

G-LUXON.

Kromě tradičně široké palety "vodnatých" elytů, s nápadně vysokým podílem

dlouhých "tužkových" kalíšků, má tento výrobce v sortimentu také několik

modelů "hliníkových polymerů" v kalíškovém provedení s vývody pro tradiční

či povrchovou montáž.

Pokud se týče dokumentace, ke všem "polymerům" je na webu výrobce

přehledně k dispozici datasheet. A parametry na papíře nevypadají vůbec špatně.

Takový bizardní střípek je, že v internetech jsou k dohledání fotky především

modelů CP a CS series, které jsou zřejmě už historické - na webu nejsou veřejně

zmíněny, ale datasheety lze dosud stáhnout, pokud odvodíte jméno PDF souboru :-)

Konkrétně se zdá, že CS byl optimalizován na vyšší napětí, a CP na minimální ESR

na nízkých napěťových hladinách (vzorec pozorovatelný i u jiných výrobců).

Teapo VP, CP a CS (foto: z datasheetů) |

Jedná se o výrobce ze třetí Taiwanské ligy (pokud ne hůř). Je u nás známý dlohá léta, protože ho sem dováží tuzemské bastlířské obchody - a zároveň nemá dobré jméno, přinejmenším pro použití ve spínaných zdrojích, možná proto, že historicky lepší materiál nebyl a opraváři se snažili ho nasazovat v místech, kam nepatřil.

Těžištěm sortimentu jsou dodnes vodnaté elyty, spíš pro všeobecné použití než do spínaných zdrojů. Firma má taky na webu asi jeden model hliníkového polymeru. Ovšem fotku nelze nikde nalézt. Možná existuje jenom na papíře :-)

Jedná se o výrobce ze třetí Taiwanské ligy (pokud ne hůř). Je u nás známý dlohá léta, protože ho sem dováží tuzemské bastlířské obchody - a zároveň nemá dobré jméno, přinejmenším pro použití ve spínaných zdrojích, možná proto, že historicky lepší materiál nebyl a opraváři se snažili ho nasazovat v místech, kam nepatřil.

Těžištěm sortimentu jsou dodnes vodnaté elyty, spíš pro všeobecné použití než do spínaných zdrojů. Firma má taky na webu zmíněny nějaké modely na bázi solid polymeru. Web je ovšem značně introvertní, datasheety ani fotky jednotlivých modelů nejsou k dispozici. Bída.

Gemcon je obchodní značka kondenzátorů taiwanského výrobce Gemmy Electronics Co.Ltd.. Zajímavé je sblížení s japonskou značkou Unicon. Odhadem to vypadá na druhou-třetí ligu.

Pravda je, že vedle vodnatých hliníkových elytů mají tyto dvě sestry v sortimentu poměrně přesvědčivou rodinku asi 8-10 modelových řad "hliníkových polymerů", včetně modelů na překvapivě vysoká napětí. Přehledný web, ke všemu datasheety. Sortiment "polymerů" se zjevně mezi oběma značkami zrcadlí, liší se vlastně jenom počáteční písmenko v označení rodiny.

Gemcon GPL na primáru 24V ATX zdroje Sunpower (foto: FCCPS) Oba Gemcony mají u sebe paralelně ještě konvenční elyt 15 mF/35V. |

|

Hliníkové polymery Unicon (foto: web výrobce) |

Na Taiwanu je pár dalších výrobců v třetí lize... A ne všichni si kondíky (hlavně polymerní) vyrábí sami, často mají za zády silnějšího partnera / skutečného výrobce.

Amerika je kolébkou mnoha novodobých technologií,

přinejmenším pokud se týče komerčního prosazení.

Pokud bychom se bavili o původním základním vývoji,

dělí se často o prvenství s evropskými zeměmi.

Americké korporace jsou také průkopníky delegace

výroby do Asie a bangalorizace pracovních míst.

A přesně toto platí o vývoji a masové výrobě

elektrolytických kondenzátorů, napříč téměř

stoletím historie. V USA má dnes sídlo posledních

pár výrobců kondenzátorů.

Firmu KEMET nelze přímo srovnávat s Japonskou první ligou, protože portfolio KEMETu je poněkud užší a specifické. Ale v tom co dělá, je KEMET špička. Jeho SMD polymer-tantaly, kalíškové nohaté hliníkové polymery na vyšší napětí, a také keramické kondenzátory všech myslitelných kapacit, jsou etalonem vlastností a kvality.

Dva modely hliníkových polymerů (foto: z datasheetů) |

Kemet AO-CAP hliníkový polymer a KO-CAP tantal polymer (převzato z datasheetů) |

Vynikající je online dokumentace, včetně nástroje K-SIM, který umí spočítat celkovou impedanci a simulovat například antirezonanci v kombinacích více různých kondíků...

Cornell Dubilier je snad nejtradičnějším výrobcem elektrolytických kondenzátorů. Historie komerční výroby elytů v této americké firmě se datuje od počátku třicátých let 20.století. (Prakticky současně začala vyrábět elyty konkurence: jedna továrna koncernu AEG v Německu.)

V dnešní době patří díky akvizici pod Cornell Dubilier také další tradiční americký výrobce Illinois Capacitor.

Firmy CDE a IC mají každá svůj vlastní web, ale jejich katalogy se v oblasti elytů a polymerů značně překrývají. Dá se říct, že pokrývají celý sortiment hliníkových elytů vodnatých i polymerních.

Illinois Capacitor UER, ULG, ULR series Al polymer (foto: z datasheetů) |

Firma AVX má centrálu v USA, jedná se o jednoho z největších výrobců

pasivních součástek a všelijaké podobné bižuterie (antény aj.).

Jedná se o jednoho z největších výrobců keramických kondenzátorů,

ne-li číslo 1.

Historicky převzali výrobu tantalů od Nichiconu.

Také mají kus společné historie s firmou Kyocera

(AVX je členem/dcerou skupiny Kyocera).

A mají i nějaké výrobní provozy v ČR, hlavně asi v Lanškrouně.

Firma Vishay se profiluje jako spolehlivý výrobce kvalitních pasivních součástek všeho druhu a diskrétních polovodičů - se sídlem v USA, a výrobními závody různě po světě (Izrael, Evropa, severní a jižní Amerika). V průběhu půlstoletí své existence rostl také pomocí akvizic - pamětník si v dlouhém seznamu všimne značky Draloric a zmíněna je také výroba vodnatých tantalů převzatá od výrobce KEMET v r.2008.

V dnešní době obsahuje portfolio firmy poměrně široký sortiment hliníkových vodnatých elytů, hliníkových polymerů a polymer-tantalů. Polymery převážně v nenápadném SMD provedení.

Vishay PolyTan (foto: z datasheetů) |

Vlevo Vishay Al elyt do 125*C, vpravo Al polymer (foto: katalog www.vishay.com) |

Čína je veliká země, veliký trh, veliká výrobní základna. Pro rodilého čecha může být nepředstavitelné, že tentýž sortiment vyrábí třeba 20 různých firem (skutečně vyrábí, ne že jen přeprodává) a na internetu je vidět jenom pár z nich, z toho většina jenom jako vývěsní štít, bez slušného katalogu, datasheetů apod. Případně mají web pouze v čínštině, bez anglické mutace atd. Funguje to tak obecně a funguje to tak i specificky v odvětví výroby kondenzátorů.

Korejský gigant vyrábí mj. špičkové keramické kondenzátory (MLCC).

Korejský výrobce elektroniky, založen v r.1960.

V dnešní době má sestry v Thajsku a Indonésii.

Pokud se týče kondenzátorů, vedle keramických kondíků (a dalších pasivních součástek) vyrábí Samwha docela široký sortiment vodnatých elytů a také asi dva polymerní modely. Na webu jsou k vidění datasheety, parametry na papíře nevypadají špatně. Mezi výrobci kondenzátorů řekněme třetí liga.

Man Yue je výrobce registrovaný v HongKongu, s několika výrobními závody v kontinentální číně - vyrábějí elektrolytické kondíky (včetně polymerních) a taky samotnou hliníkovou fólii = klíčový materiál.

Výrobce Man Yue je možná známější podle obchodních značek,

pod kterými své kondenzátory prodává: hliníkové vodnaté elyty SAMXON

a hliníkové polymery X-CON.

Portfolio "polymerů" není přehnaně pestré, což by na první pohled

nesvědčilo o pokročilosti výrobce - ale opak je zřejmě pravdou,

Man Yue sám sebe označuje jako "klíčového výrobce" vodnatých elytů

a v objemu výroby polymerních kondíků je údajně čtvrtý.

Jeho dva "nohaté" modely polymerů, ULR a ULG, v podstatě pokrývají

základní spektrum potřebných typů: varianta pro nízká napětí

s ultra-nízkým ESR, a varianta pro vyšší napětí, kde na ESR

až tolik nezáleží.

Pravda je, že "klíčový výrobce" je trochu neurčité a samozvané hodnocení.

Jako "leading manufacturer" se označuje spousta výrobců,

kteří reálně kopou třetí ligu. Určitý konkrétní údaj je

výrobní kapacita rovná miliardě kondíků měsíčně

- ve vlastních výrobních závodech firmy.

X-CON je zajímavý také tím, že je v našich končinách dostupný z TME, není drahý, a servismani vesměs pochvalně mručí ohledně jeho výdrže v opraveném hardwaru, přinejmenším pokud ho použijete jako náhradu původních vodnatých elytů. Taková je ostatně i naše zkušenost ve FCCPS.

Opatrné celkové hodnocení: lepší druhá liga.

"Originální čínská kvalita" - ale tentokrát bez ironie.

A za cenu cca poloviční až čtvrtinovou oproti Nippon Chemicon od Mousera a spol.

Taiwanské značky jsou ještě levnější - proč asi.

Man Yue X-CON ULG a ULR (foto: datasheety) |

Nemá cenu jmenovat někoho dalšího.

Schéma "sídlo v HongKongu, výrobní závod v Číně" je poměrně obvyklé.

Připomínky vítány.

V internetech se občas vyskytnou zajímavé věci.

Fotografie produktů na čínských serverech s veteší za pár šupů,

fotky a videa vyteklých kondíků apod.

Vyhradil jsem jim samostatnou kapitolku.

Nejoblíbenější barvou potisku polymerních kondíků je zjevně bledě modrá, ovšem u čínské noname produkce možná vede spíš červená. Růžová zřejmě vyšla z módy.

Na následující fotografii si všimněte, že houbotisk vypadá nehomogenně

a obdélníček (logo Nippon Chemicon) je hodně "tučný".

Pravda je, že ledacos může být osvětlením, nastavením expozice,

případně následnou úpravou kontrastu - odlišně od mého aparátu,

kterým fotím kondíky u nás na dílně. Obrázek pochází z čínského

e-shopu.

Nippon Chemicon PSA series - pravý nebo padělek? |

Zcela vyjímečně lze narazit na fotku kondíku "FL series",

který si matně vybavuji i z osobního setkání. Některé prameny

přisuzují jeho původ Panasonicu - otázkou je, co je na tom pravdy,

zcela jistě to není aktuální model, takže pokud ho někdy Panasonic

opravdu vyráběl, dnes se k němu rozhodně nehlásí.

Důležitá informace: údajně se jedná o vodnatý elyt, nikoli polymer.

Přestože na temeni chybí naznačené rýhy.

Podle jednoho zdroje by se mohlo jednat o model vyráběný

"zámořskou továrnou" Panasonicu (mimo území Japonska).

Panasonic FL series - pravý nebo padělek? - každopádně vodnatý |

V internetech lze narazit na fotky kondíků OCV a OCR series, které jsou připisovány výrobci Hitano.

Samo Hitano ale takové produkty na webu nemá. Naopak má takové modely na webu Lelon.

Každopádně by se mělo jednat o polymer.

Hitano OCV a OCR series - nebo snad Lelon ? |

Může se jednat o překlep / lajdáctví / chybné zařazení u nějakého distributora. Také není vyloučeno, že jeden výrobce přepustil druhému fabriku / část sortimentu. Nebo jeden výrobce prodává pod svou značkou sortiment jiného výrobce. Že o tom není v internetu viditelná stopa (press release) ještě neznamená, že se to v konkrétním případě nestalo.

Na YouTube lze najít zajímavý filmeček, srovnávající značkový polymer Nippon Chemicon PSA series a neznačkový vodnatý hliníkový elyt Sacon FZ.

Nippon Chemicon PSA series polymer (vpravo) vs. Sacon FZ series vodnatý elyt (vlevo) Zdroj: screenshot z YouTube, autor trendyvideoz |

Všimněte si na temeni kalíšku vodnatého elytu charakteristických drážek. Jsou tam z výroby - definují linie, kde má kondík při přetížení řízeně prasknout. Samotné tyto drážky nejsou příznakem nízké kvality nebo závady, jsou pouze neklamnou známkou, že jde o vodnatý elyt.

Asi budete souhlasit, že kamera a střih nic moc a mluvený komentář

jakbysmet, ale ta grafická karta je opravdu parádní kousek.

Firma Sacon prodávala tento kondenzátor nikoli jako polymer,

ale jako nízkoimpedanční hliníkový elyt - čili nejednalo se o podvod

ze strany výrobce kondenzátoru, spíše o snahu ušetřit na straně

výrobce grafiky. Také nevíme nic o režimu, v jakém majitel kartu

provozoval - kolik měla kolem vzduchu a jak zacházel s taktováním.

Zdvořilý disclaimer máme za sebou - všimněte si, že značkové

polymery vypadají všechny zdravě, a vodnaté elyty udělaly většinou to,

co umí nejlíp. (Což ještě neznamená, že ty solid polymery skutečně

zdravé jsou.)

Ještě pro pořádek zopakujeme titulní fotku. |

Sacon FZ - oficiální foto |

Sacon FZ byl svého času zřejmě dost proslulý. |

A teď se dobře soustřeďte. Prohlédněte si logo výrobce a název rodiny kondenzátoru.

Pokud jste četli pozorně, oboje Vám bude povědomé. Teď se ukáže, jak dobrou máte paměť.

Je to růžové, plave to v internetu a není to pravda. Co je to? (na zdroj asi radši odkazovat nebudu) |

Nápověda:

Logo patří výrobci Nippon Chemi-con.

OS-CON je obchodní značka firmy Sanyo, kterou před časem koupil Panasonic.

A ta barva je taky divná.

Tak co Vy na to? Prázdná množina, že?

Jinak řečeno, jde zjevně o Skutečný Originál (TM) .

U nejmenších provedení polymerů Nippon PSE a Elite UPE (průměr 6 mm) je značení natolik podobné, že téměř nelze na první pohled rozeznat, o kterého výrobce se jedná.

Vlevo: Nippon Chemicon PSE, vpravo: Elite UPE (Foto: FCCPS) |

Snad jen "V" (značící Volty) je u Nippon Chemicon posazeno o půl řádku výš.

Ovšem na některých kondíkách může úplně chybět.

"Zářez" na označení polarity Nippon PSE je zřejmě spíš kosmetická inovace ve značení,

než vada houbotisku. Tento ozdobný prvek není zmíněn v datasheetech, ale zdá se,

že v hardwaru z nových dodávek je ten zářez konzistentně přítomen na polymerech

Nippon Chemi-con různých velikostí. (Risknu odhad, vzhledem ke značce motherboardu,

že se nejedná o příznak padělaného kondíku.)

Nakonec je asi třeba důvěřovat výrobci motherboardu,

že neosadil zrovna na tuto pozici (obvykle dost exponovanou, např. CPU VRM)

kondík třetí ligy, pokud má zbytek motherboardu osazený prvoligovým japonským materiálem.

Svět Hardware, Trodas, FAQ téma "Jak poznáš špatný kondík?"

Svět Hardware, Trodas, téma "Následky špatných kondenzátorů"

Nadšenecký web s fotkami mnoha značek polymerních kondíků - texty bohužel v obrázkovém písmu (v Japonštině). Google Translator si poradí docela dobře.

Global Sources: výrobci solid polymer kondíků - fotky pár noname kondíků, není spoleh na zařazení k výrobci

BadCaps forum: Average lifespan of a polymer capacitor

EEV Blog fórum: ohledně kvality součástek a o značkách kondíků plus pár zajímavých poznatků, zač je toho loket, nechat si osadit desku v Číně.

Jeden krajně neuctivý blogospisek o padělaných tantalech.

Slideshow firmy Kemet - tantal vs. tantal polymer, hliník/polymer, keramika

Povídání o "tantalech" na StackExchange

Nástroj Kemet K-SIM

Aplikační poznámka firmy Murata - komplexní pojednání o správném blokování napájecích větví, s cílem zajistit součástkám kvalitní napájení a potlačit vzájemné rušení skrz napájecí větve.

Wikipedia - heslo Electrolytic capacitor

25 Years of Acquisitions in the Passive Components Industry.

Kompiloval a syntetizoval: F.Ryšánek [rysanek AT fccps DOT cz]

Poslední změna: srpen 2018

[support home]